Antecedentes del método SMED

El método SMED reúne una serie de técnicas diseñadas con la finalidad de mejorar y disminuir considerablemente los tiempos extensos de preparación y alistamiento de operaciones y maquinas, cambios de referencias, ajuste de máquinas y equipos.

La necesidad de producir mayor variedad de productos y la adopción de JIT (Just in time) obligo a las empresas a adaptar sus procesos para producir lotes más pequeños y de esta forma cumplir con la demanda de productos, de esta forma se incrementaron los niveles de productividad y flexibilidad y se optimizaron los costos por inventarios en stock.

SMED busca que los cambios de referencias o tiempo total de setup se reduzca, lo que genera que el costo asociado a este cambio se vuelva inferior.

Algunos de los beneficios que aporta el método SMED son:

- Disminución de los tiempos de cambio de referencias y de preparaciones

- Reducción del tamaño de inventario

- Reducción del tamaño de lotes de producción

- Reducción de tiempos improductivos

- Mayor flexibilidad del sistema productivo

- Reducción de distancias

Entrenamiento del método SMED

El entrenamiento busca la aplicación del método SMED en procesos de su organización mediante el conocimiento a profundidad de las diferentes técnicas, fases y componentes de SMED, nuestra metodología de trabajo garantiza que su equipo desarrolle habilidades y competencias adaptándose a sus necesidades y requerimientos específicos.

El entrenamiento puede ser dirigido a jefes de Línea, Lideres de operaciones, Ingenieros de operaciones, Operarios y otros roles que requieran desarrollar habilidades y competencias elementales para alcanzar alistamientos y cambios de referencias más agiles y eficientes.

Fases del entrenamiento del método SMED

- MODULO I – Cultura LEAN y SMED

- MODULO II – Técnica SMED

- MODULO III – Workshop Técnica SMED

- MODULO IV – Evaluación del entrenamiento

Conociendo un poco del método SMED , sus antecedentes y los beneficios que se pueden alcanzar presentamos un entrenamiento realizado describiendo las problemáticas identificadas, la metodología aplicada, y los resultados alcanzados.

El entrenamiento se realizó en una empresa de alimentos con la finalidad de mejorar la forma en que se venían realizando los alistamientos de las maquinas pertenecientes a 2 línea de producción Volpak y Fustec, la ejecución del entrenamiento fue esencial para identificar como se venía trabajando y analizar cómo se podían mejorar los tiempos y distancias de ejecución de dichos alistamientos.

Problemáticas identificadas:

Como problemáticas se identificaron tiempos prolongados de alistamiento y distancias innecesarias en 2 máquinas.

Metodología aplicada:

1. Se realizo un análisis del proceso mediante la identificación de las tareas, el responsable de ejecución de la actividad, el tiempo de ejecución de la actividad.

Se realizo un Diagrama de espagueti para identificar las distancias recorridas por los operarios

2. Se clasificaron las actividades por tipo: Alistamiento Interno, Alistamiento Externo y desperdicios

3. Se realizaron lista de verificación de actividades externas

4. Se convirtieron las actividades internas en externas: Se analizaron que actividades internas pueden convertirse en externas

5. Se racionalizaron actividades: Se analizaron las actividades internas y externas en busca de reducir desplazamientos, operaciones en paralelo, reducir/eliminar sujeciones, mecanizar/automatizar

6. Se eliminaron ajustes

Resultados alcanzados:

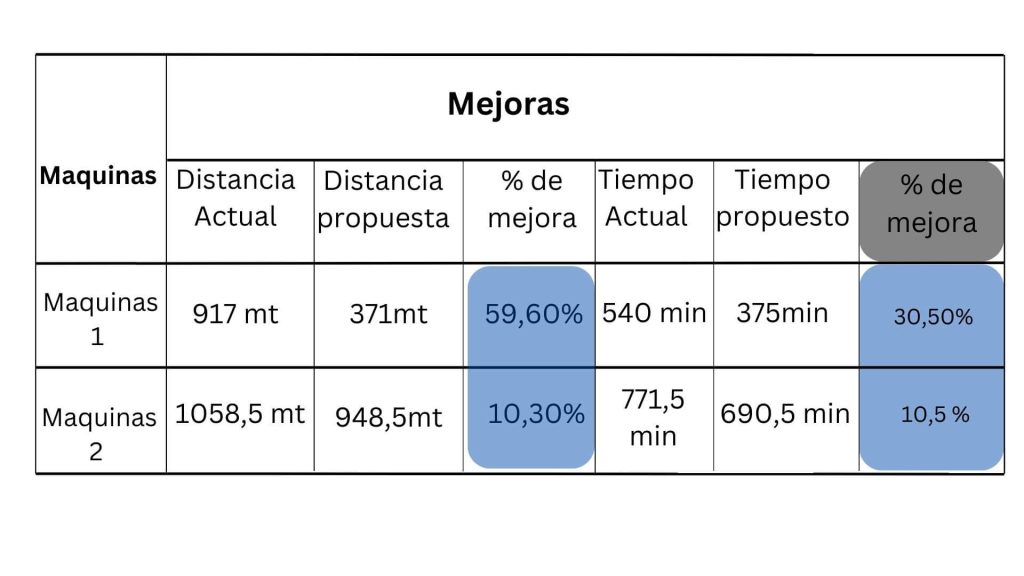

Método SMED Como mejoras inmediatas de la aplicación del entrenamiento se obtuvieron disminuciones de tiempos pasando de 540 minutos a 375 minutos para la maquina 1, para la maquina 2 se paso de un tiempo de 771,5 minutos a un tiempo de 690,5 minutos.

Para las mejoras relacionadas con disminución de distancias se pasó de 917 mt a 371 mt para la maquina 1 y se pasó de 1058,5, mt a 948,5 mt para la maquina 2.

Podemos concluir que SMED es una herramienta que puede traer un sin número de beneficios a las empresas que decidan implementarla y puede ser fácilmente impartida a sus colaboradores, así que, NO TE QUEDES ATRÁS, coloca a tu organización en la vanguardia; Haz + Con – y lleva al límite la Excelencia Empresarial de tu organización con ENCUBEx Colombia.